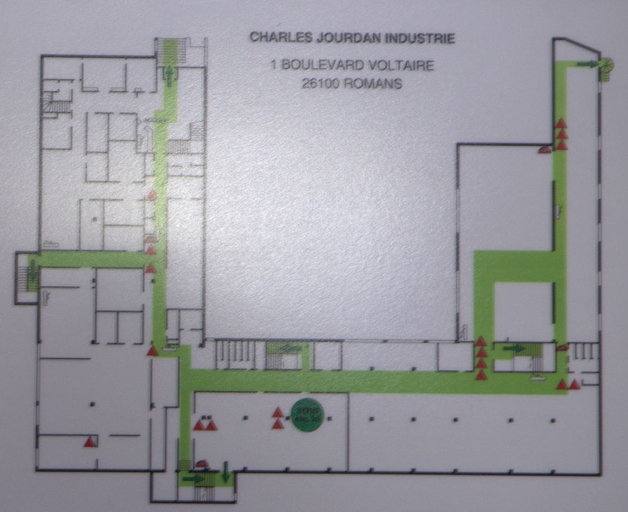

En 1922, Charles Jourdan achète un terrain à Romans, boulevard Voltaire, pour y construire sa première usine. Elle est terminée en 1923. Les ouvriers travaillent 10 heures par jour, 6 jours sur 7. En 1928, l'usine est agrandie. La Maison Jourdan se développe pour atteindre en 1940 la production de 450 paires par jour. Dès la Libération, les trois fils, René, Charles et Roland, rejoignent leur père. L´usine prend une place de plus en plus importante dans la fabrication de chaussures de luxe pour femme. En 1950, Charles Jourdan étend à nouveau ses bâtiments industriels. La direction des travaux est assurée par Jean-Michel Tardy, architecte DPLG, 4, rue Camille Desmoulins, à Romans. La même année, un bureau de vente est installé dans l´Empire State Building. En 1957, Charles Jourdan agrandit encore son usine. La direction des travaux est assurée par Michel Joulie, architecte DPLG, 34 rue Emile Augier, à Valence. L'atelier du boulevard Lacoste est crée le 23 décembre 1968. Il fonctionne alors comme une subdivision des ateliers du boulevard Voltaire. En 1972, le groupe Jourdan emploie environ 2200 personnes, dont 1190 à Romans, mais aussi à Tournon (Ardèche), Annonay (Ardèche), Bourg-Argental (Loire) et dans ses magasins de France et des diverses capitales européennes. Les modèles DIOR sont crées à Paris par un groupe de jeunes modélistes intégrés à la Maison DIOR et travaillant au contact de la haute couture.

- enquête thématique régionale, Patrimoine industriel

-

Durieu SébastienDurieu SébastienCliquez pour effectuer une recherche sur cette personne.

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

Dossier non géolocalisé

-

Aire d'étude et canton

Rhône-Alpes patrimoine industriel - Romans-sur-Isère

-

Hydrographies

Isère

-

Commune

Romans-sur-Isère

-

Adresse

1 boulevard Voltaire

,

25 avenue Charles-Jourdan

-

Cadastre

2004

BL 389, 521

-

Dénominationsusine de chaussures

-

Parties constituantes non étudiéesatelier de fabrication, bureau, logement patronal, cheminée d'usine

Charles Jourdan naît en 1883 à Bourg-de-Péage, rue Saint-Martin où ses parents tiennent un café. En 1897, il entre comme apprenti à l´usine Grenier. Jourdan gravit les différents échelons des services coupe et doublure, et devient ajoureur. En 1903, dans le cadre du compagnonnage, il entreprend le tour de France en travaillant dans les principales fabriques de chaussures du pays. A son retour à Romans, il rentre à nouveau aux Etablissements Grenier avec le grade de contremaître de coupe. En 1917, il installe un petit atelier à Bourg-de-Péage, place Macel. Sa journée de travail terminée, il fabrique des chaussures de femme avec son épouse Augusta et deux collègues. En 1920, Charles Jourdan abandonne son poste de contremaître. Son atelier qui comprend alors dix ouvriers est déplacé sur les quais de Bourg-de-Péage. En 1922, l´atelier est composé de trente personnes. Jourdan achète alors un terrain à Romans, à l'angle de l'avenue Adolphe Figuet et du boulevard Voltaire, pour y construire sa première usine. En 1925, il construit sur ce même terrain son habitation. Il se spécialise dans la chaussure de qualité pour femme. Le Tout-Paris s´arrache alors les créations d´André Pérugia, jeune créateur-chausseur qui créera dans les années 1960 beaucoup de modèles pour Charles Jourdan et léguera sa collection personnelle à la maison Jourdan. En 1928, l'usine est agrandie. En 1930, Charles Jourdan étend la distribution à la France entière grâce aux voyageurs de commerce. Il lance la griffe SEDUCTA dont le logo est une biche aux cornes de cerf, et s´appuie sur une publicité nationale paraissant dans l´hebdomadaire L'Illustration. La Maison Jourdan se développe pour atteindre en 1940 la production de 450 paires par jour avec 250 employés. La Seconde Guerre mondiale éloigne une grande partie de la main d´oeuvre spécialisée et les belles peausseries se font rares. En quatre ans, la production tombe à 300 paires pour 150 employés. Dès la Libération, l´entreprise prend une nouvelle dimension. Les trois fils, René, Charles et Roland, rejoignent leur père. Les procédés de fabrication changent et les conceptions commerciales évoluent ; on joue sur la Mode et les idées nouvelles. La société prend une place de plus en plus importante dans la fabrication de chaussures de luxe pour femme. En 1950, Charles Jourdan étend à nouveau ses bâtiments industriels construits par l'architecte Jean-Michel Tardy. Il comprend très tôt qu'il est important que la marque d'une chaussure pour femme soit associée à la griffe d'un grand couturier et présentée à la vente dans le cadre d'une boutique luxueuse, dans un quartier d'une grande ville fréquentée par une clientèle cosmopolite privilégiée. En août 1957, la première boutique ouvre à Paris, au 5, boulevard de la Madeleine. Charles Jourdan signe un contrat avec DIOR l´autorisant à créer, à produire et à distribuer ses modèles. Il entre ainsi dans le monde de la haute-couture et agrandit encore l'usine : les nouveaux bâtiments sont construits par l'architecte Michel Joulie.

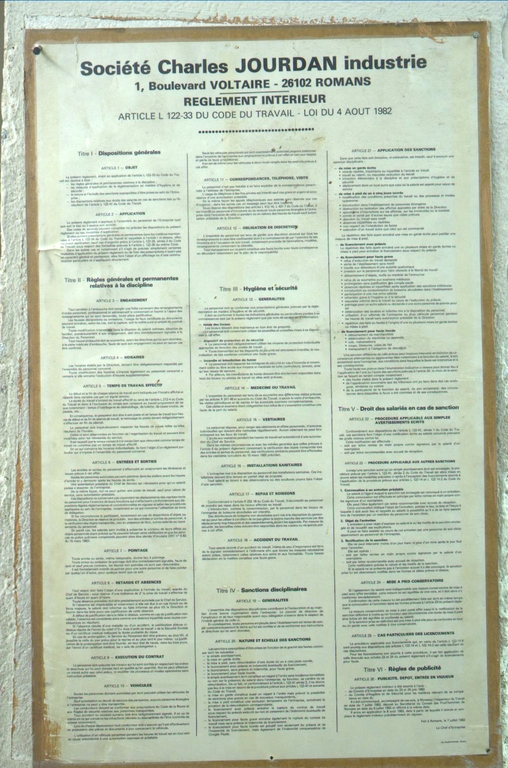

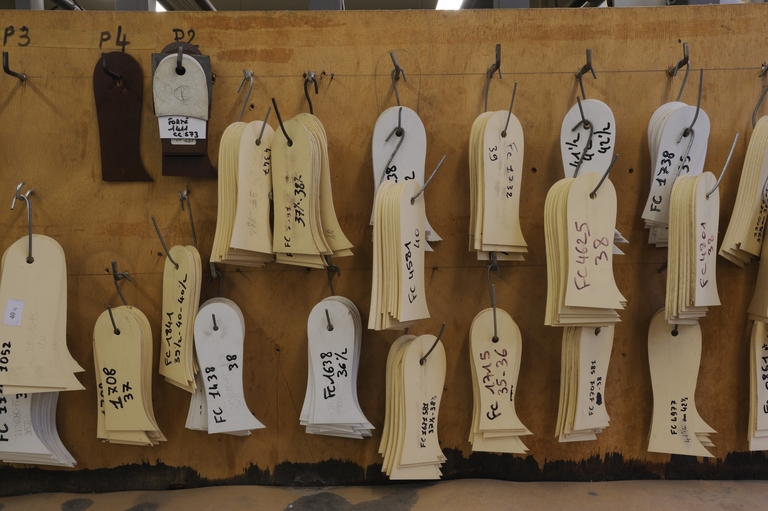

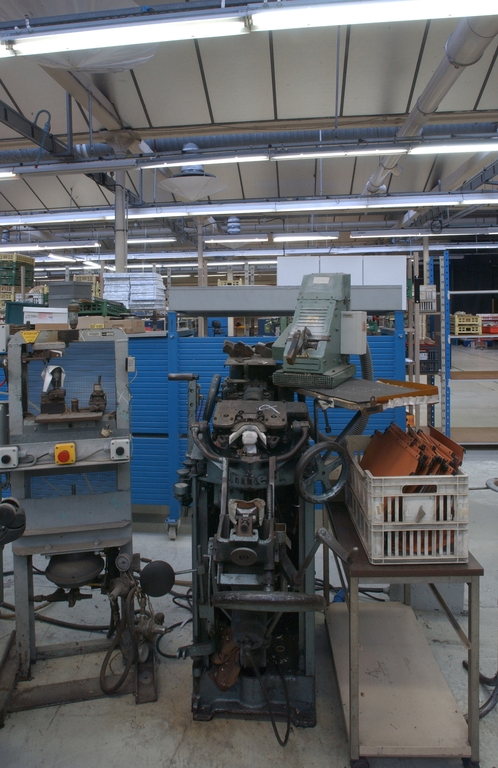

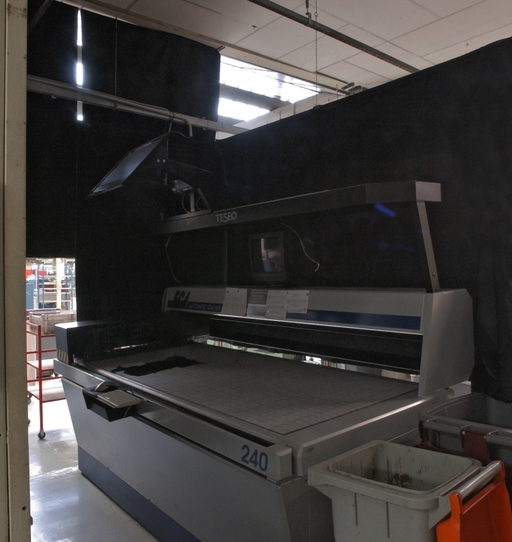

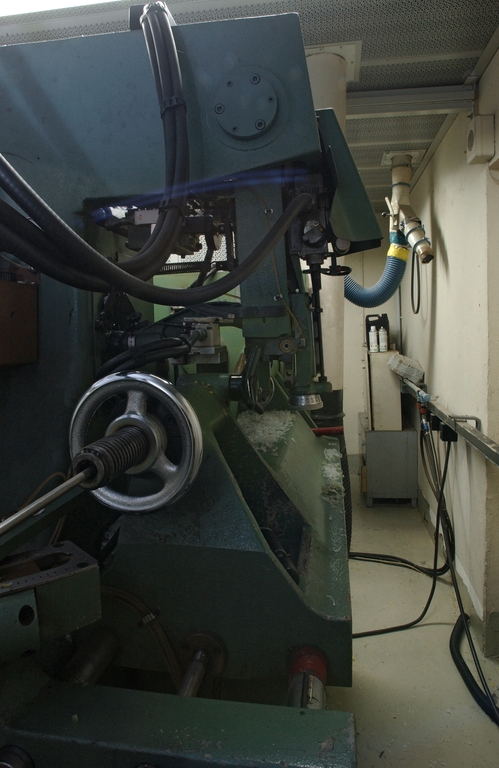

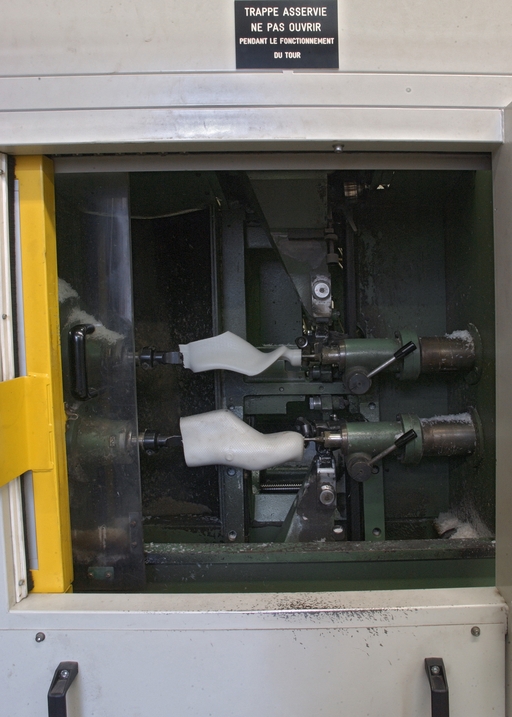

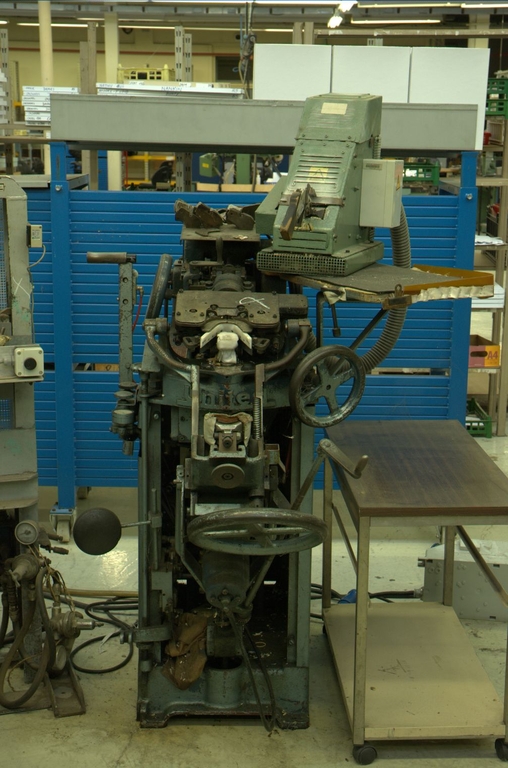

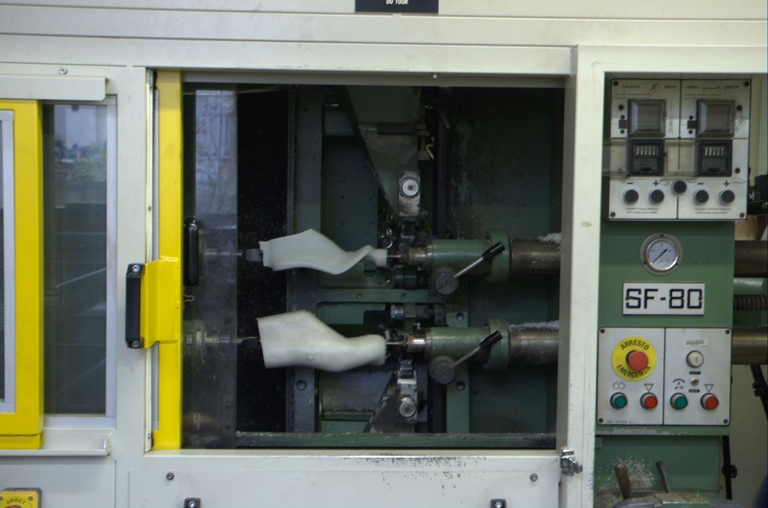

Monsieur Jourdan passe progressivement les rênes de son affaire à ses trois fils. L'atelier du boulevard Lacoste est créé le 23 décembre 1968. Il fonctionne alors comme une subdivision des ateliers du boulevard Voltaire. Des différends entraînent l´éclatement de l´association familiale au printemps 1969. 75 % du capital de l´entreprise romanaise est alors placé sous le contrôle du géant américain de la fabrication de chaussures GENESCO (2e rang sur le marché américain). C´est le point de départ d´une nouvelle évolution : ouverture vers l´extérieur, apport d´une assise financière et implantation efficace de la Maison Jourdan dans un pays qui représente déjà 20% de ses ventes. Roland Jourdan est nommé président. La marque acquiert une notoriété internationale, des boutiques s'ouvrent partout dans le monde. Le premier magasin américain est inauguré à New-York le 1er juin 1970. En 1972, le groupe Jourdan emploie environ 2200 personnes, dont 1190 à Romans. 5600 paires de chaussures de femmes sont produites par jour, soit annuellement 1.400.000 paires. Par saison, 450 modèles sont présentés sous cinq marques (SEDUCTA, Christian DIOR, Charles JOURDAN, Xavier DANAUD et Pierre CARDIN). A Romans, les structures de l'atelier du boulevard Lacoste (140 personnes) évoluent pour aboutir à un atelier autonome de piqûre spécialisé dans les tiges de bottes. A Tournon (Ardèche), une usine ultramoderne occupe 350 personnes et un centre de formation professionnelle permet l´apprentissage technique et le perfectionnement d´un personnel hautement qualifié. A Annonay (Ardèche), les Etablissements Jourdan contrôlent la Société des chaussures DUCHIER et, en collaboration avec cette entreprise, conçoivent la construction à Bourg-Argental (Loire) d´une usine de 800 m². En 1972, JOURDAN se tourne vers des activités autrefois apanage d'industries annexes autonomes, afin de faire appel, le moins possible à l'extérieur et préserver son esprit de création. Ainsi, autrefois client des Etablissements BRUN-BUISSON, installés rue Bouvet, à Romans, la Maison JOURDAN fabrique ses propres formes (125 par jour).

En décembre 1974, la Société entreprend, à Romans, un processus de réimplantations successives des différents ateliers qui conduit à regrouper les services de production dans les locaux du boulevard Voltaire. Un bâtiment d'une surface de 700m² est construit ; il rassemble l'ensemble des activités administratives et commerciales, le service informatique et les locaux réservés aux représentants du personnel. En septembre 1975, le regroupement boulevard Voltaire est totalement terminé. Les locaux devenus libres du boulevard Lacoste accueillent le Service Magasin Produits Finis et Expéditions. Monsieur Jourdan meurt dans la nuit du 12 au 13 février 1976. En 1980, la société traverse une grave crise financière. Roland Jourdan, un des fils du fondateur, part en 1981. Des différends avec les actionnaires l´incitent à vendre ses parts à un groupe suisse, cimentier de vocation, PCW. Patrick Neiertz est nommé PDG. Le groupe comprend alors 2238 personnes. 105 magasins à l'enseigne Charles Jourdan sont répartis à travers le monde dont 41 en France, 20 aux Etats-Unis, 6 en ex RFA et 5 au Japon. A cela, il faut ajouter 300 dépositaires agrées en France et 1000 à l'étranger. En 1982, le service Maroquinerie s'implante dans les locaux du boulevard Lacoste, plus vastes et plus fonctionnels. E

n 1986, la ville de Romans donne le nom de Charles Jourdan à l'une des ses rues. Les mesures de licenciement se multiplient en 1987 : le chausseur romanais emploie à cette date 1400 personnes environ dans le monde, dont 1100 en France. Jourdan reste le n°1 mondial de la chaussure de luxe, avec une capacité de production d´un million de paires par an, et le second employeur de Romans (750 personnes). La même année trois contrats de licence sont signés avec ENRICO COVERI, GUY PAULIN, KARL LAGERFELD.

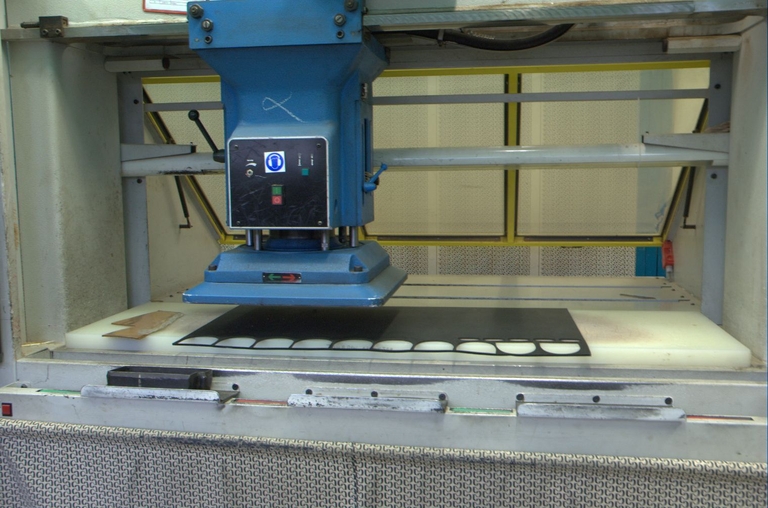

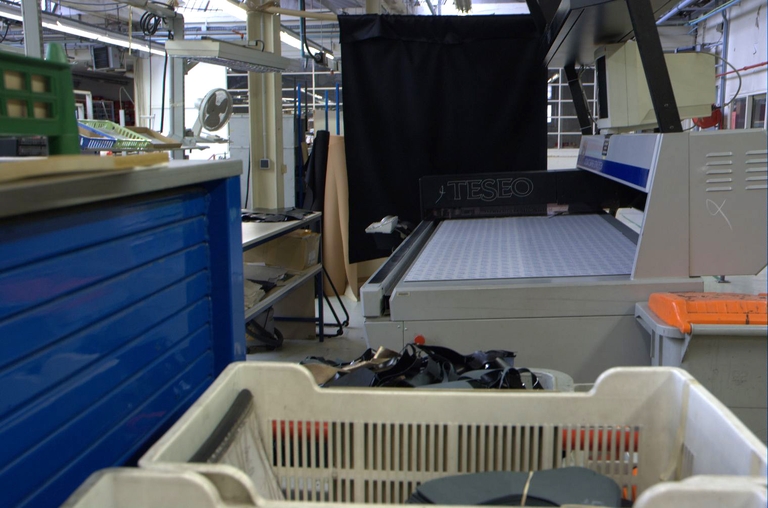

En 2004, la première fabrique du groupe subsiste au même endroit, au numéro 1 du boulevard Voltaire, sur les quelques centaines de mètres carrés auxquels Charles Jourdan avait consacré toutes ses économies en 1925. Aujourd'hui les ateliers du boulevard Lacoste sont occupés par un club de remise en forme et une salle de billard. En 2007-2008, fermeture de l'usine, un repreneur étranger est annoncé, les salariés attendent la réouverture du site. C'est finalement le groupe Royer leader français du négoce de la chaussure, il détient Kickers et Converse, qui a également repris en 2007 Kélian. Le groupe Royer bien que confectionnant la majorité de ces chaussures en Asie a souhaité que ces deux marques de luxe redeviennent made in France. Depuis juillet 2009, une petite équipe installée à Bourg-de-Péage conçoit des prototypes et fabrique en 70 et 100 paires par jours avec une vingtaine de salariés. Depuis 2008, après une fermeture totale de l'usine, le site est menacé de démolition (cf partie valorisation).

-

Période(s)

- Principale : 1er quart 20e siècle

- Principale : 2e quart 20e siècle

- Principale : 3e quart 20e siècle

- Principale : 4e quart 20e siècle

-

Dates

- 1923, daté par source

- 1925

- 1928

- 1950

- 1957

- 1968

- 1975

-

Auteur(s)

-

Auteur :

Tardy Jean-Michelarchitecte attribution par sourceTardy Jean-MichelCliquez pour effectuer une recherche sur cette personne.

- Auteur : architecte attribution par source

-

Auteur :

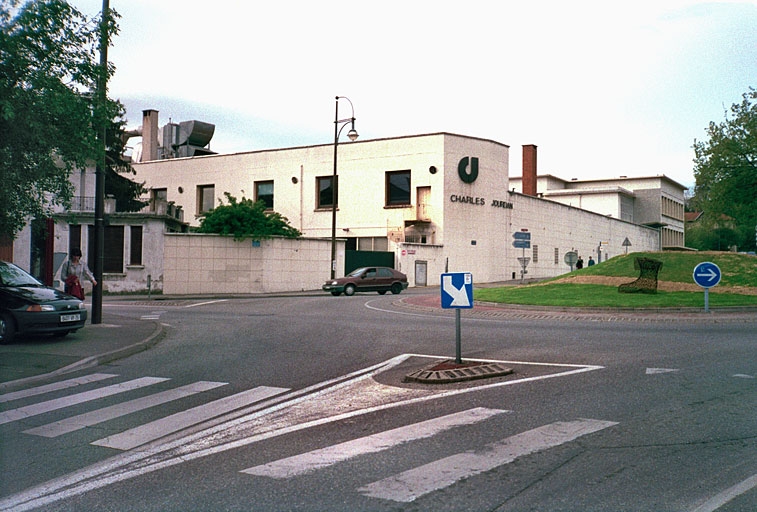

L'usine est entièrement construite en béton (parcelle BL 389). Seule une petite cheminée placée au-dessus de la façade principale (façade est) demeure en briques. Les toitures sont en terrasse et en shed (partie sud-est). L'enseigne C J CHARLES JOURDAN est apposée sur la façade principale. Les bâtiments administratifs de belle qualité architecturale (tout comme les ateliers type usine à étages), comprenant deux étages carrés, occupent l'angle nord-est de l'usine. Un grand hall en marbre donne accès aux bureaux et aux ateliers en sheds localisés sur l'arrière du site avec également deux cheminées carrées dont une en brique. La maison du directeur (parcelle BL 521), rattachée à l'usine, (une entrée commune donnant sur un petit jardin), occupe l'angle sud-est et est adressée au 25 avenue Charles Jourdan (plaque : Avenue Charles Jourdan 1883-1976), elle se présente en trois corps de bâtiments accolés : premier corps de deux étages carrés et de deux travées, second corps d'un étage carré et de quatre travées et d'un rez-de-chaussée terrasse donnant sur l'usine et le jardin, éclairé d'un triplet (grande baie encadrée de deux petites baies) en façade sur l'avenue.

-

Murs

- béton

-

Toitsbéton en couverture, verre en couverture, tuile mécanique

-

Étages2 étages carrés

-

Couvertures

- terrasse

- shed

- toit à longs pans

-

État de conservationbon état

-

Statut de la propriétépropriété privée

-

Intérêt de l'œuvreà signaler

-

Éléments remarquablesbâtiment administratif d'entreprise

Usine en difficultés économiques, nous n'avons pas pu la visiter en 2004 : contacts téléphoniques avec madame Edwige Bady, directrice des ressources humaines. Visite du site effectuée en 2008 accompagnée par monsieur Christophe Pinto technicien méthode chez Jourdan. L'usine est alors fermée, en attente d'un repreneur. C'est le groupe Royer qui reprend en partie la production Jourdan sur son site de Bourg-de-Péage. L'usine Jourdan est située en centre ville côté sud-ouest et occupe un grand parcellaire comprenant l'usine (construite en 1923) et la maison patronale (en 1925). L'ensemble des bâtiments tout en béton est cohérent et bien intégré à un ensemble jouxtant un terrain de sport scolaire. Cette usine à rayonnement régional et international très important est menacée de démolition aujourd'hui. Le bâtiment administratif est un élément fort de cet ensemble par sa qualité architecturale : auvent d'entrée, grand hall d'entrée, escalier ainsi que les atelier à deux étages très éclairés par de nombreuses baies rectangulaires. des quais de déchargement sur l'arrière du bâtiment sont également intéressant. Le site mériterait d'être porté comme EBP sur le PLU de la commune.

Pour citer cette étude : Dureiu S, Halitim-Dubois N., L'usine de chaussures Charles Jourdan à Romans. 2004. URL : Usine de chaussures dite Charles Jourdan France - Inventaire Général du Patrimoine Culturel (auvergnerhonealpes.fr)

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

- © Région Rhône-Alpes, Inventaire général du patrimoine culturel

Documents d'archives

-

AM Romans : 63 S 1. Catalogues automne-hiver 1995/1996, correspondances, plaquettes et fiches techniques. 1983 à 1996

-

AM Romans : 63 S 2. Dossiers formation, perfectionnement, recyclage, bulletins de liaison 1982 et 1983, journaux d'entreprise.1974 à 1985

-

AM Romans : 63 S 3. Articles de journaux sur l'histoire de la chaussure, la mode et les créateurs. Sans date

-

AM Romans : 8 W 5. Pochette 856. Permis de construire administratif, agrandissement de bâtiments industriels par l'architecte Jean-Michel TARDY. 1950

-

AM Romans : 8 W 24. Pochette 1595. Permis de construire administratif, agrandissement de bâtiments industriels par l'architecte Michel JOULIE. 1957

-

AP : Campagne photographique effectuée par Philippe Lemonnier, photographe, 2007

Bibliographie

-

Documentation du musée de la chaussure de 1966 à 1999. BELLON Marie-Andrée Les ouvriers à Romans et Bourg-de-Péage (Drôme), 1870-1914 Section histoire, Faculté des Lettres et Sciences humaines, Université de Lyon, octobre 1966 Mémoire principal VIALLE M.P. ; KASEMI K. ; LICHERE B. L'industrie de la chaussure à Romans 1975. MINGASSON Danielle ; MOREAU Mireille Travail des femmes et structures urbaines : le cas de Romans. Centre de recherche régionale, Université Pierre Mendès France, Grenoble, 1976 POZIN Bernard L'industrie de la chaussure à Romans-Bourg-de-Péage. Section Géographie, Faculté des Lettres et Sciences humaines, Université de Lyon, 1978. Mémoire de maîtrise "géographie appliquée aux milieux industriels." MONTECUCCO Norbert ; NEYRENC Philippe Romans, capitale de la chaussue ? Mémoire, 1990 CHIANALE Nathalie La chaussure. Mémoire, 1994. MORAND, Gilles Du groupement social professionnel au groupement social interprofessionnel : évolution des structures de l'action sociale dans l'industrie des cuirs et peaux de Romans-Bourg-de-Péage (1940-1955). Section histoire, Université de la Mode, Lyon 2, 1995. Mémoire de maîtrise d'histoire. SERVE Isabelle Société Stéphane Kélian, une industrie au service de la création : rencontre autour de la chaussure. DESS Mode et création, Université de la Mode, Lyon 2, 1997. Mémoire d'étude ARNAUD Soizic La collection Charles Jourdan de 1917 à 1981. Tome 1. Le catalogue Charles Jourdan. Tome 2. Département d'Histoire de l'Art et d'Archéologie, Faculté de Géographie, Histoire, Histoire de l'Art, Tourisme, Université Lumière Lyon 2, 1998. Mémoire de maîtrise de muséologie. PATASSI Fabien ; SAVELIEFF Rémy L'Evolution du secteur cuir-chaussure et son incidence sur l'offre de formation de l'AFPIC : un exemple sur le bassin romanais. Mémoire de maîtrise, 1999.

-

Enquêtes chaussure : Document de la chaussure de 1978 à 1985. BOUVIER/ Mr ROUX - 11 août 1978. BOUVIER/ Mme D... - 12 août 1978. Interview de Mr Elie REVOIRON - 14 novembre 1978. Bouvier/ Mr PEYSSON - 8 décembre 1978. [suite] Jean-Marc PERAU, sabotier à Saint Sulpice les Feuilles. 9 octobre 1984.[Dans dossier de collection] SEGATTO/ ARNAUD SEGATTO/ ARNAUD SEGATTO/ Roger JOURDAN - 7 juillet 1994. SEGATTO/ Anonyme SEGATTO/ Anonyme ROCHE Annie/ ENQUETE FENESTRIER : Mr Roger Ruchon - 15 novembre 1983. ROCHE Annie/ ENQUETE FENESTRIER : Mr Marcel Armand - 30 mai 1983. ROCHE Annie/ ENQUETE FENESTRIER : Mr Marcel Armand - 19-20 novembre 1984. [suite] ROCHE Annie/ ENQUETE FENESTRIER : Mr Marcel Armand - 20 novembre 1984. [suite] ROCHE Annie/ ENQUETE FENESTRIER : Mr Marcel Armand - 27 novembre 1984. [suite] ROCHE Annie/ ENQUETE FENESTRIER : Mme Louise MILHOUD - 19 novembre 1984. ROCHE Annie/ ENQUETE FENESTRIER : Mr Henri Aupecle - 3, 6 décembre 1984. ROCHE Annie/ ENQUETE FENESTRIER : Mme Berthe Capezzali - 6 décembre 1984. ROCHE Annie/ ENQUETE FENESTRIER : Mr Auguste Roux - 7, 8 janvier 1985. ROCHE Annie/ ENQUETE FENESTRIER : Mr Auguste Roux - 8, 15 janvier 1985. [suite] ROCHE Annie/ ENQUETE FENESTRIER : Mr Auguste Roux - 18 janvier 1985. [suite] ROCHE Annie/ ENQUETE FENESTRIER : Mme Adèle Betton - 24 janvier 1985. ROCHE Annie/ ENQUETE FENESTRIER : Mr Julien-Paletier - 23, 29 janviers 1985. ROCHE Annie/ ENQUETE FENESTRIER : Mr Julien-Paletier - 29 janvier 1985. [suite] ROCHE Annie/ ENQUETE FENESTRIER : Mme Genevier - 11 février 1985. ROCHE Annie/ ENQUETE FENESTRIER : Mr Albert Cartier - 22 février 1985.

-

BOSSAN, Marie-Josèphe. Les chaussures folles et sages. La Revue du Louvre, 1988, numéro 1

-

CORTESI, Mario, HILTEBRAND, Elvira. Charles Jourdan, Paris. Paris, 1991

p.191 -

Le Dauphiné Libéré. Unités de production, points de vente, effectifs, production de la société Jourdan en 1983. 21 mai 1983

-

Rhône-Alpes. Unités de production, magasins, effectifs, production et chiffre d'affaire de la société Jourdan en 1982. 15 février 1983

-

L'Impartial. Unités de production, points de vente, effectifs, production et chiffre d'affaire de la société Jourdan en 1985. 20 novembre 1985

-

L'Echo et le Valentinois. Unités de production, effectifs, mesures de licenciement, production et chiffre d'affaire, contrats de licence de la société Jourdan en 1986 et 1987. 12 septembre 1987

-

L'Impartial. Unités de production, effectifs, production de la société Jourdan en 1988. 29 octobre 1988

-

Chambre de commerce et d'industrie de Valence et de la Drôme. De la soie à l'atome ou 100 ans d'industrie drômoise. 1979

p. 186 -

POZIN, Bernard. L'Industrie de la chaussure à Romans-Bourg de Péage. Mémoire de maîtrise préparé sous la direction de Monsieur Laferrère, Faculté des lettres et sciences humaines de Lyon, section géographie, 1972

p. 90 -

TEXIER, Marcel. Histoire du commerce et de l'industrie de Romans. Romans, Imprimerie Boyer, 1902

p. 140 -

Les Echos. Romans s'interroge : où va la chaussure ? 24 mars 1980

-

Association Sauvegarde du patrimoine romanais-péageois. Romans-sur-Isère. Joué-les-Tours, Alain Sutton, 2001

p. 128 -

Université populaire de Romans. Les Romanais, Romans et la chaussure. 150 ans d'histoire. Editions Peuple Libre et Notre Temps, 2001

p. 335 -

Romans menacé par la mode de la sandale. Le Monde, 26 juin 1973

-

http://www.charles-jourdan.fr

-

HALITIM-DUBOIS Nadine . VISITE DE L´USINE CHARLES JOURDAN ROMANS-SUR-ISERE-26. Film 28mn INVENTAIRE RHONE-ALPES lundi 17 mars 2008

Annexes

-

Archives et Presses

-

AM Romans dépouillement

-

Entretien de Monsieur Christophe Pinto, 2008

-

Historique suite